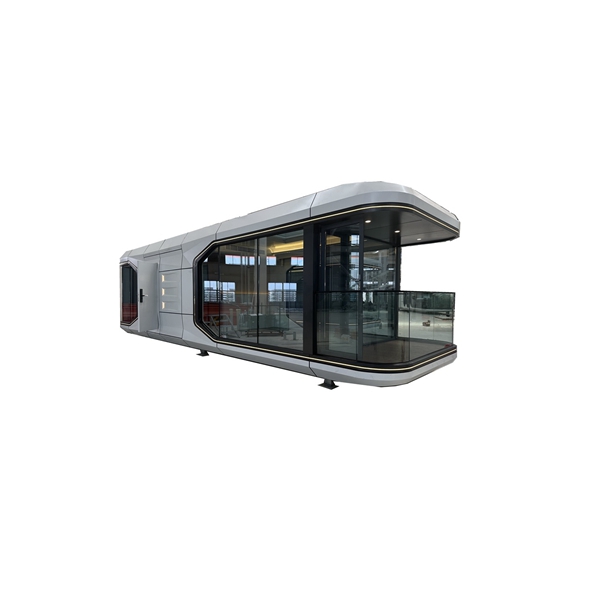

在鹿特丹港的晨曦中,搭载着汉良智能太空舱的万吨货轮缓缓靠岸。这批即将安装于阿尔卑斯山脚的模块化民宿,从中国东莞出发,历经认证突围、智能物流、在地组装三重考验,最终在欧洲市场完成从"中国制造"到"全球智造"的惊艳转身。

第一关:CE认证的降维突破

汉良研发中心的认证工程师们,面对欧盟建筑产品法规(CPR)和机械指令(MD)的双重夹击,开创性提出"动态属性切换"理论。通过舱体底部可拆卸行走机构的专利设计,产品在运输阶段被认证为机械设备(HS编码:84261900),落地组装后则切换为永久建筑(HS编码:94060000)。

这项技术突破使汉良太空舱成功获得欧盟首张"双属性CE证书",认证周期从常规14个月压缩至9个月。2023年德国科隆建筑展上,该设计斩获"年度创新解决方案奖",为后续产品进入法、意市场铺平道路。

第二关:模块化物流的智慧革命

在汉堡港保税区,汉良的"乐高式拆解系统"正在上演空间魔法。标准45㎡太空舱被分解为1个主舱体(12.5m³)和4个功能拓展箱,通过自研的集装箱角件适配器,使40尺高柜装载量从常规2套提升至3套,海运成本直降28%。

更具颠覆性的是"在途预装"模式:舱体水电管线在装柜时完成80%预连接,配备随船工程师团队在航行途中调试智能家居系统。今年3月发往挪威的极光主题舱,在28天航程中完成卫浴设备安装和能源系统测试,抵港后仅需12小时即可通电运营。

第三关:本土化适配的精准手术

汉良慕尼黑技术中心的大屏上,正实时比对南欧与北欧的建筑规范差异。针对地中海沿岸的台风季,工程师将舱体抗风等级提升至12级,并增加外置防浪百叶;而面向斯堪的纳维亚的极寒环境,则采用三层真空玻璃与地热耦合系统。

在巴黎近郊的装配基地,"半散装(SKD)"生产模式大放异彩:中国工厂提供标准化舱体模块,欧洲合作伙伴完成文化定制化装饰。汉良研发的"文化插件系统",允许当地工匠快速更换内饰面板,意大利大理石饰面与西班牙彩釉瓷砖均可实现即插即用。

第四关:数字清关的闪电战法

面对欧盟复杂的通关流程,汉良的"智能报关矩阵"系统大显神威。通过区块链技术将舱体材料认证、原产地证明、运输轨迹等数据实时同步至欧洲海关系统,清关时效从常规5天缩短至8小时。

在比利时泽布吕赫港的实操案例中,系统自动识别出舱体铝型材的绿色关税优惠资质(欧盟绿色新政CBAM),为单批货物节省关税支出19%。这套数字系统现已接入欧洲28国海关平台,实现"一舱一码"全流程追溯。

第五关:在地运维的生态构建

当首座汉良太空舱在瑞士少女峰投入运营时,东莞总部的"星链运维平台"同步开启全球护航。5G物联网模块实时回传海拔3000米处的结构应力数据,AI系统提前48小时预警暴风雪风险,自动启动抗压模式。

在售后服务体系方面,汉良创新推出"模块银行"制度:欧洲客户可将老旧舱体返厂升级,置换新一代产品时最高可抵扣60%残值。这种循环经济模式,使产品生命周期延长至15年,客户复购率提升至行业均值3倍。

从莱茵河畔到地中海滨,汉良太空舱的欧洲征程印证了中国智造的进化逻辑——用技术创新破解贸易壁垒,以系统思维重构产业生态。当模块化建筑遇上智慧物联,这场跨越亚欧大陆的"新航海运动",正书写着中国制造出海的崭新范式。